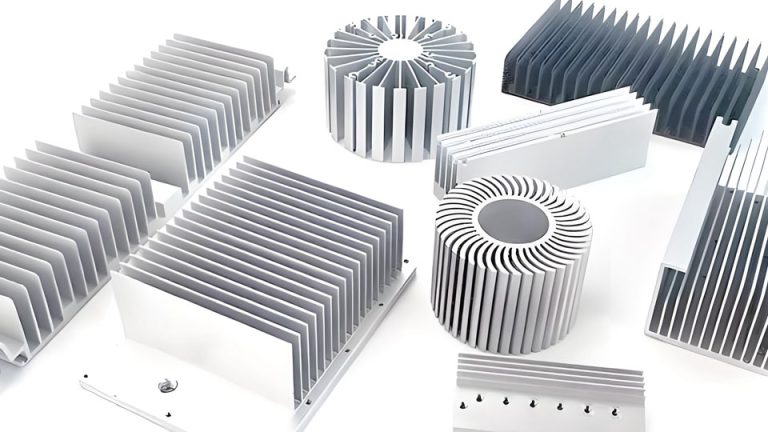

散热器是转移设备工作热量以维持正常运行的装置,主要应用于计算机CPU、显卡等核心部件。根据散热方式分为风冷、液冷、热管等多种类型,材质以铜和铝合金为主,当然还有一些非金属材质如石墨烯导热塑料、陶瓷类(碳化硅、氮化硼等)。通过热传导、对流与辐射协同作用实现散热。制造工艺涵盖铝挤压、铜铝结合等技术,鳍片设计和加工成型直接影响散热效率。

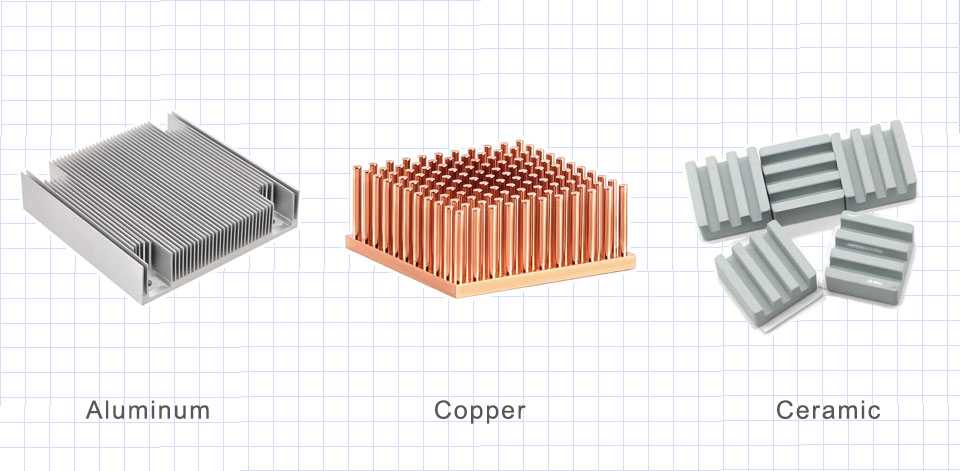

散热器材料?

主流材质是铜和铝合金,铜的散热性能(铜的热导率在380-420 W/m·K)肯定是比铝合金(铝合金的热导率在150 – 250W/m·K)要好的多,所以在一些高端散热领域基本是铜占据主导地位,比如AI算力服务器、高功率射频器件、高端消费电子、GPU/CPU等;而铝合金散热器主要在一些大型环境应用中,对散热要求相对低,但结构性能和轻量化要求比较高的领域,比如电力系统、光伏、汽车、通讯基站等。

而最近也有出现一些新金属复合材料如石墨烯基铝材、金刚石/铝复合材料、金刚石/铜复合材料。

石墨烯基铝材:是通过石墨烯对铝材进行改性,利用熔炼法制备,不仅能够提高铝合金的热导率,还能保持铝合金优秀的结构加工性能以及轻量化优势;目前石墨烯基铝材的热导率能做到300-350W/m·K。

金刚石/铝复合材料:金刚石的热导率理论值上能达到2000W/(m·K),通过金刚石对铝材进行改性,大大提高了铝合金的热导率,目前金刚石/铝复合材料的热导率能做到500-600W/m·K,已经是非常高的。但是如果想要得到更高热导率的复合材料,添加金刚石的含量就要更高,这样会对铝合金的结构性本能和加工性能有很大影响,而且添加金刚石的高额成本对整体产品的性价比来说也是吃不消。

金刚石/铜复合材料:利用金刚石高热导率的特性对铜材做改性,能够大大提高铜的热导率。目前金刚石/铜复合材料的热导率能做到600-1000W/m·K,这个也是要根据金刚石的填充量来权衡。

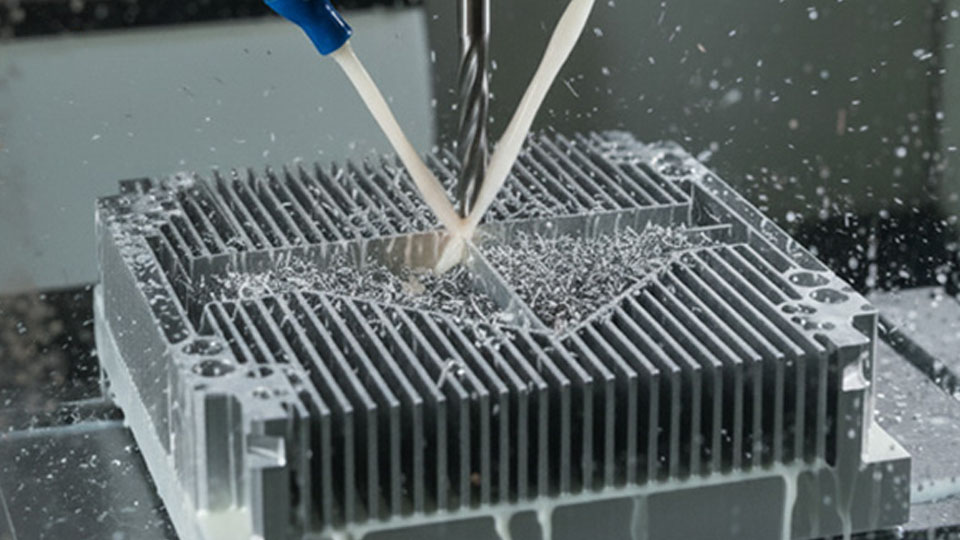

1. 数控加工

设计师在电脑上创建的数字化三维模型,通过专门的软件转换成一系列机器能够识别的指令(通常是G代码),然后由计算机控制系统来精确地驱动机床的电机和刀具,自动地对金属、塑料、木材等材料进行切削、雕刻、钻孔等加工,最终制造出与数字模型完全一致的实体零件。

CNC加工主要包括刀具旋转工件固定的CNC铣削,以及工件旋转刀具固定并移动的CNC车削。其他的还有CNC钻削、CNC磨削等。

此外,多轴加工是高端CNC的体现。其中,3轴是最基础的,只能加工零件的顶部和侧面,无法处理复杂曲面和倒扣结构。4轴是在3轴基础上增加了A轴(绕X轴旋转),可以加工零件的侧面;5轴同时具备A轴和C轴(绕Z轴旋转),刀具可以从任意方向接近工件,可以一次性加工非常复杂的几何形体(如叶轮、航空结构件),精度和效率极高。

CNC具有极高的精度和重复性,可以达到微米级别的公差,加工一千个零件和加工第一个零件完全一样。一般在前期散热器打样阶段,用于制作散热器原型。同时会对压铸、锻造的底座进行铣平,确保与热源接触面平整度。

缺点的话,可能就是它属于“减材制造”,通过切除材料来成型,会产生一定量的废料,有点浪费。

2.铝挤压

该工艺是将加热至软化状态的铝棒(铝的熔点660℃,加热温度约400-500°C,使其软化但仍为固态),用巨大的液压推力(数千吨)强制使其通过一个具有特定形状的模具(模孔),从而获得与模具截面形状一致的、无限长的型材,最后根据需要的长度进行切割和后续加工(如切割、CNC铣底面、攻丝等)。

铝挤工艺成本低,适合大规模标准化生产,是市面上最常见的散热器工艺,适用于绝大多数低功率CPU风冷散热器的鳍片部分、常见的铝型材散热器。但鳍片的高厚比(高度与厚度之比)有限,无法做出非常薄且高的鳍片。

3. 压铸

压铸则是将铝合金在熔炉中加热熔化成完全的液态。然后通过压射机构,将液态铝高速、高压地注入一个精密的两半式钢制模具中,使其迅速冷却并凝固成型。

压铸的优势在于一体成型,可以制造形状复杂、结构紧密的散热器,比如显卡散热器外壳、一些集成度高的芯片散热模块等。但压铸过程中容易产生气孔、缩松等现象,导热性稍差。

4. 锻造

锻造就像铁匠打铁,将一块烧红的铁块放在砧板上,用锤子反复捶打,将其锻造成刀、剑等形状。不过现代锻造是机械化、模具化的版本。将铝合金坯料加热到锻造温度(通常低于熔点,但使其塑性极佳)后放入一个锻造模具的下模中,上模在巨大的压力(锻造机)下快速合模,对坯料进行冲击或挤压,使其充满整个模具型腔,从而获得所需形状和尺寸的锻件。

由于是塑性变形而非熔化,锻造件内部的金属晶粒会沿着变形方向流动和细化,从而获得致密的结构,机械强度和导热性能通常优于压铸件。

5.冲压

冲压是一种冷加工工艺,利用冲床和专用的模具,对金属板材(通常是卷料或片料)施加压力,使其分离或塑性变形,从而获得所需形状和尺寸的零件。

冲压工艺在散热器制造中主要有两大应用:

第一个应用是制造散热鳍片,这也是在散热领域最核心、最大量的用途。我们常见的中高端风冷散热器上密集的鳍片,绝大多数都是通过冲压制造的。冲压制造可以在鳍片上设计各种功能结构,如扣Fin的锁扣、导流风道、减重孔等,这是铝挤压工艺无法实现的。

第二个应用是制造其他结构件和辅助件,比如用于将散热器固定在CPU或主板上的金属支架、弹簧螺丝座等,通常由强度较高的钢材或不锈钢通过冲压制成。那些用来将风扇固定在散热器鳍片上的薄钢片卡扣、一些散热模块的金属外壳或装饰盖板,也是典型的冲压件。冲压制造具有极高的生产效率,现代高速冲床每分钟可以生产数百甚至上千个尺寸和形状都具有高度一致性的零件,且开模后单个零件的均摊成本非常低,非常适合大规模制造。但是,设计和制造一套精密的级进模费用高昂,因此只适用于大批量生产,不适合小批量或打样。且该工艺仅限于薄板件,无法制造实心、三维的厚重零件(如散热器底座)。

6. 线切割

线切割,全称为电火花线切割,英文简称WEDM。其原理是利用连续移动的、极细的金属丝(通常为钼丝或铜丝)作为电极,对工件进行脉冲火花放电,产生瞬间的高温来局部熔化和气化金属,从而实现切割。

要注意的是,电极丝与工件之间始终保持一个微小的放电间隙,没有直接的物理接触,因此几乎没有切削力,不会导致工件变形,可以加工极其细薄和易变形的零件。也因为无需直接接触,线切割可以加工任何导电材料,无论其硬度多高。

线切割在散热器行业最广泛、最重要的用途是模具制造。比如,冲压鳍片工艺中使用的级进模,其模具内部的凸模、凹模镶块形状非常复杂,精度要求极高,并且由极其坚硬、耐磨的工具钢(如SKD11、DC53)制成。传统机械加工方法难以处理这种硬化后的钢材,且无法加工出锋利的拐角和细微的缝隙。线切割是制造这些精密模具镶块的不二之选,它可以轻松地在硬度高达HRC60以上的钢材上,切割出用于成型鳍片形状、锁扣、导流孔的精密轮廓。

线切割的局限性在于加工速度慢,无法与冲压、挤压等批量工艺相比。且存在电极损耗,快走丝较明显,慢走丝通过多次切割技术补偿。

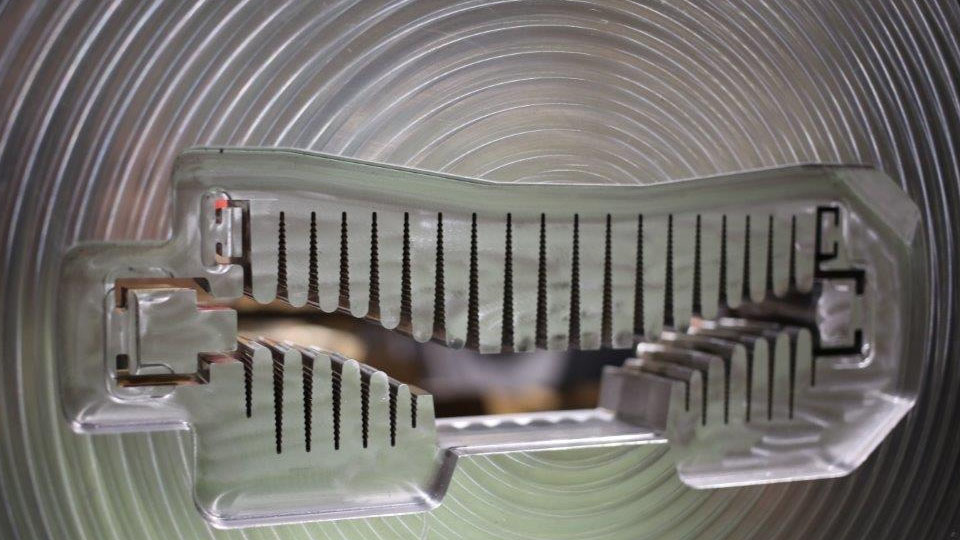

7. 铲齿

铲齿,英文称为 Skiving 或 Skive Fin,是一种通过切削加工来制造金属薄鳍片的特种工艺。

它并非像冲压那样分离材料,也非像挤压那样迫使材料通过模具,而是利用一个特制的铲削刀具,在固定的基板上进行精密的刨削。刀具在切削的同时,会将切除的部分金属向上犁起并弯曲,使其成为一个立式的鳍片,而不是完全切掉变成废料。

铲齿工艺具有以下优势:

零接触热阻。鳍片和底座是从同一块材料上“生长”出来的,是一个完整的整体。这意味着热量从底座到鳍片尖端的传导是无缝的,不存在任何因机械结合或焊接产生的接触热阻。这是铲齿散热器性能卓越的根本原因。

鳍片可以做得极高、极薄、极密。通过调整刀具和工艺参数,可以制造出高厚比(鳍片高度与厚度之比)非常大的鳍片。例如,可以轻松做出厚度仅0.2mm,高度超过20mm的密集鳍片阵列。这种结构提供了巨大的散热表面积,是铝挤压工艺无法企及的。我记得目前齿厚/齿间距最小可以做到0.08mm,但是高度肯定只有2-3mm。 卓越的结构强度和刚性。一体成型的结构使得鳍片根部非常坚固,不易在振动或冲击下变形损坏。

设计灵活性。可以在同一块散热器上制造出不同高度、不同间距的鳍片,以优化气流和散热效率。例如,中间区域鳍片可以更高更密,以适应核心热源。

铲齿散热器主要用于对散热性能和可靠性要求极高的场合,比如一些高功率芯片的风冷散热器,以及一些液冷头里的微流道冷板。

散热器的表面处理?

未经处理的金属散热表面存在粗糙的表面结构阻碍热量传递,氧化层如同隔热屏障,金属材料自身在恶劣环境中也易受腐蚀侵蚀。

阳极氧化

适用于铝/铝合金散热器。阳极氧阳极氧化通常是指在硫酸环境下通过外加电流,在散热器表面形成一层氧化膜的过程。这样有效的克服了铝合金表面硬度、耐磨损性等方面的缺陷,相比于传统的静电喷粉,阳极氧化不会影响散热器的散热效果,因此倍受厂家青睐。

优点:硬度高、耐磨耐腐蚀、绝缘性好(击穿电压>200V)、颜色丰富(常见黑色)。工艺成熟稳定,成本相对可控。

缺点:氧化层有一定热阻,对极限散热略有影响(但综合性能优异)。颜色以黑色为主,其他颜色效果可能稍逊。 应用:CPU/GPU散热器鳍片和底座的主流选择。

电镀

在散热器的金属表面上镀上一薄层其他金属或合金,这种附上一层金属膜的工艺能防止散热器表面氧化,起到了提高耐磨性、导电性、反光性、抗腐蚀性和增进美观度的作用。这种在金属表面镀上保护性和装饰性表面层的工艺,对于厂家而言是很经济科学的。

镀镍:极佳防腐蚀性,外观银白有质感,常用于保护铜底或连接件,涂层均匀(适合复杂形状)。镀层过厚可能降低导热效率(镍导热系数90 W/m·K)。

镀铬:高硬度、高反射率(利于热辐射),外观闪亮(多用于装饰件)。

镀银:理论导热性极佳,但成本高昂,多用于顶级或特殊场景,银导热系数 429 W/m·K(接近纯铜398 W/m·K),高端散热器(如航天、射频器件)。

微弧氧化

微弧氧化也被称为等离子体电解氧化,是从阳极氧化技术的基础上发展而来的,形成的涂层优于阳极氧化。微弧氧化工艺主要是依电解液与电参数的匹配调节,在弧光放电产生的瞬时高温高压作用下,于铝、镁、钛等阀金属及其合金表面生长出以基体金属氧化物为主并辅以电解液组分的改性陶瓷涂层,其防腐及耐磨性能显著优于传统阳极氧化

优点:硬度极高(接近陶瓷),耐磨耐腐蚀性顶尖,绝缘性好,膜层与基体结合牢固。 可显著提升铝合金表面辐射率。

缺点:成本高昂;膜层较厚,导热性不如阳极氧化(对散热效率有负面影响);颜色通常为灰白或深灰色。

应用:对耐磨、耐腐蚀要求极高的特殊散热场景,如某些军工、航空航天或严苛工业环境的散热器,微弧氧化使用较多。