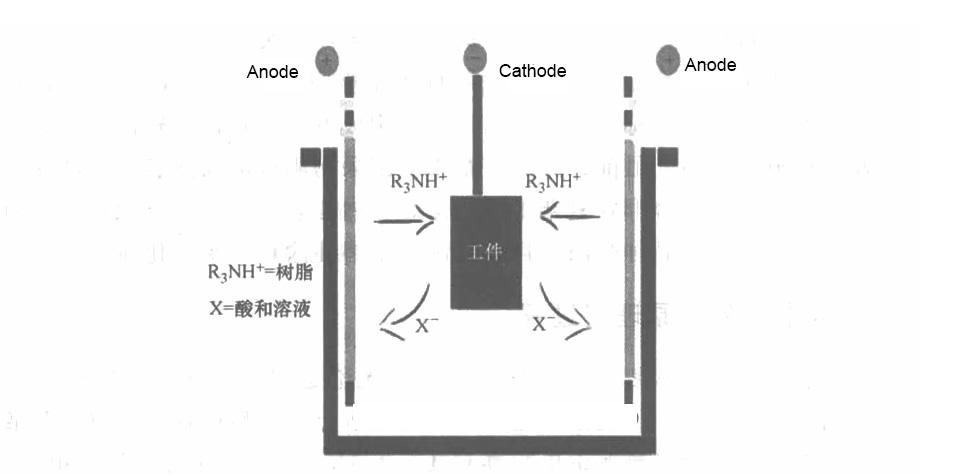

电泳涂装是将浸没于水溶性涂料中的待涂覆工件作为一个电极(阴极或阳极),另一个相对应的电极,两极间通以直流电,在电场的作用下,涂料带电粒子定向迁移到工件表面,放电沉积形成涂膜的一种涂装工艺方法。现在全世界汽车车身的涂装中已有90%以上采用阴极电泳涂装。

通常根据涂料的特性及被涂覆工件的极性对电泳涂装的方法进行分类。

- 以工件为阴极、使用阴离子型涂料的涂装,称为阴极电泳涂装。

- 以工件为阴极、使用阳离子型涂料的涂装,称为阴极电泳涂装。

阳极电泳涂料价格较低,但其耐蚀性能不及阴极电泳涂料。目前,各厂家基本上都采用阴极电泳涂装。电泳涂膜表面均匀、附着力好,适合形状复杂工件的涂装,内腔表面也可以沉积膜层,但设备复杂、投资大、涂料品种受限,目前仅限于水溶性涂料和水乳化漆。

电泳涂装的过程

电泳涂装是一种非常复杂的电化学反应,无论是阴极电泳或是阳极电泳涂装,都包括电泳、电沉积、电渗和电解四个同时进行的典型过程。涂覆并分散于水中的涂料离子化树脂离解成带电胶体粒子,在直流电场中通过电泳、电沉积、电渗和电解,迁移到工件表面放电形成绝缘性涂膜。

电泳

在电场力的作用下,带电胶粒朝着极性相反的电极移动的过程就是电泳。电泳时,不带电的颜料和体质颜料粒子也可能吸附在带电胶粒上随之一起移动。一般,涂料溶液的固体分和黏度越低,电泳的阻力越小。

电沉积

带电胶粒到达极性相反的电极(工件),放电形成不溶性、绝缘涂膜的过程被称为电沉积。与电镀不同,电泳中的电沉积涂膜的导电性发生了变化,变成了绝缘体。电沉积首先发生在工件表面电力线集中的部位,随着绝缘涂膜厚度和面积的增加,电阻也明显升高。

电渗

分散介质朝着与带电粒子运动方向相反的方向移动的过程,是电泳的过程时,刚形成的涂膜是含水量较高的半渗透膜,在电场力和内渗力的作用下,涂膜中的水含离子定向电渗和反电泳移动,进入溶液。通常,电渗的脱水作用可使涂膜的含水减少5%~15%。

电解

在直流电场中的水会发生电解反应,在阴极和阳极分别放出氢气和氧气,从而导致阴极 pH 值上升,阳极 pH 值下降。溶液的导电性越高,电解反应越剧烈;电极上 pH 值变化越大,气泡越多,涂膜针孔越多,涂膜越粗糙。 因此,电沉积是电泳的主要反应过程,电解是影响涂膜质量的重要因素。 虽然阳极电泳的设备投资和涂料价格低于阴极电泳,但其耐蚀性差和工件电压也较低。与阴极电泳涂膜相比,阴极电泳涂膜的防护能力提高了3~4倍,库仑效应提高1倍,泳透力提高1.2~1.4倍,故阴极电泳得到了较广泛的应用,阳极电泳则多用于要求不高的涂装场合。

电泳涂装的特点

- 易实现自动化、机械化。电泳涂装自动化程度高,涂装速度快,生产效率高,如汽车底漆电泳涂装的工效可比浸漆工艺提高450%。

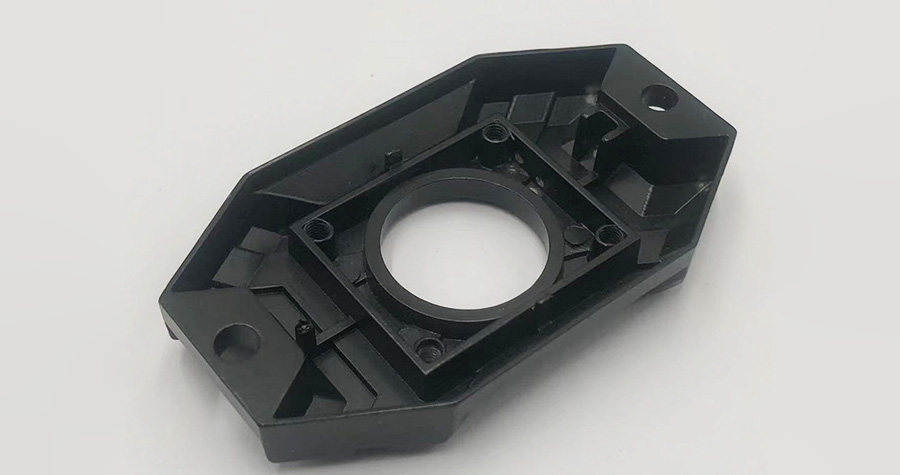

- 涂膜厚度均匀性高。即使在边角、槽孔、焊缝凸起等不规则形状部位,都可以通过调整电压、控制电沉积过程得到厚度均匀的涂膜。

- 涂膜质量高。涂膜平整、光滑、无流挂、烘干时平展性好,外观质量高,节约了打磨工时,降低了生产成本。涂膜还具有良好的耐水性和附着力。

- 涂料利用率高。涂料的浓度低、黏度小,工件带出少,涂料的利用率可达95%以上。

- 环境和工作条件好。涂料中助溶剂少,挥发产生的漆雾少,对环境的污染小;消除了电泳大、操作管理要求严格。

电泳涂装的不足之处

- 投入大。设备投资较大,操作管理要求严格。

- 工艺限制多。受电泳工艺特性的制约,电泳涂膜颜色单一;多种金属工件不能同时涂装;塑料、木材等非导体不能进行电泳;底漆表面不能电泳面漆,且底漆的耐候性较差。

- 清理工作量大。为了保证与工件接触时的导电性,挂具必须经常认真地清理,工件量及劳动强度较大。

电泳涂装设备

电泳涂装的设备由电泳槽、备用槽、循环过滤系统、超滤系统、电极装置、漆液温度调节装置、漆液补加装置、通风装置、直流电源、控制柜、电泳后水洗装置、储漆装置等组成。

电泳槽

电泳槽是电泳涂装的核心设备,是完成电泳过程的容器,其尺寸根据待涂工件最大的外形尺寸而定,包括电泳槽、备用槽和溢流槽等。电泳涂装一般可分为连续通过式和间歇步进式两类,前者适于大批量生产,电泳槽为船形;后者适于中等批量的涂装生产,多采用矩形电泳槽。溢流槽通常安装在电泳槽的一侧或两侧,其作用是控制电泳槽溶液高度及排除液面泡沫。备用槽的作用是在电泳槽清理、维修时,临时存放漆液。图7-15所示为船形电泳槽。

循环过滤系统

循环过滤系统包括循环泵、管路、喷管等,通常采取过滤循环、过滤热交换循环和超滤循环组合的形式,作用是确保漆液的组成、浓度稳定且具有良好的分散性。涂料不发生沉淀。为了避免溶液的沉降,应保持一定的溶液流速和循环次数。

电极装置

电极装置由极板、隔膜罩、辅助电极和去离子水装置等组成。阳极电泳可用铜板和不锈钢板做阳极,阴极板与工件面积比一般为1:1。阴极电泳需用不锈钢,不锈钢钛合金板制作阴极,阴极板与工件面积比一般为1:4。隔膜罩通常是用半透膜制作的袋状物,里面注满去离子水,将极板装入其中,作用是阻止电解时产生的酸、碱电解质向漆液中扩散,稳定、控制漆液的pH值。辅助电极的作用与电镀时相同,是为了使形状复杂的内壁、空穴等也能形成均匀的漆膜。

漆液补加装置

漆液补加一般是在混合罐中进行,用工作漆液稀释原漆、搅拌、混合均匀后再加入电泳槽;或直接将混合器设在循环管路中,采取连续补加的形式补充漆液。

电泳后水洗装置

工件经电泳成膜后,需立即利用循环超滤液、新鲜超滤液和去离子水反复冲洗,去除漆膜表面黏附的漆液,避免漆膜溶解破薄。

适合电泳的材料

- 钢铁及其合金。包括汽车车身、底盘件、发动机零部件、五金件、金属、农机具、建筑钢结构件等。

- 铝合金。包括汽车零部件如引擎盖、轮毂、散热器、支架、门窗铝型材、消费电子产品外壳、工艺品等。

- 锌及锌合金。如镀锌钢板,在镀锌层上进行阴极电泳非常普遍,压铸合金件。

- 铜及铜合金。铜离子的纯在可能会影响槽液稳定性,需要特别注意。

电泳涂装影响因素

电泳涂装工艺流程为:脱脂→冷水洗→热水洗→表面调整→磷化→冷水洗→纯化→去离子水洗→干燥→电泳涂装→超滤液清洗→去离子水洗→烘烤成膜→冷却。电泳涂装前对工件进行磷化处理是为了提高电泳涂膜的防护性能。

漆液的固体分

漆液的固体分是影响漆液稳定性、泳透力、涂膜厚度和外观的重要因素。漆液固体分过低时,颜料沉淀严重,漆液的稳定性和泳透力降低,所得的漆膜薄且粗糙,膜面针孔多,防护性能低差。漆液固体分过高时,漆膜增厚,电渗过程难以进行,漆膜粗糙呈橘皮状;同时,固体分过高也会加大过滤、冲洗的负荷。通常将阳极电泳的固体分控制在10%~15%之内,而阴极电泳固体分以20%±0.5%为宜。

温度

升高漆液的温度有利于电沉积过程,增加漆膜厚度。但漆液温度过高,助溶剂挥发加快,漆液稳定性下降,漆膜粗糙,出现流挂。温度过低则会导致漆液水溶性下降,电沉积阻力大,涂膜较薄,凹槽处甚至形不成漆膜;同时,过低的漆膜温度会导致漆液黏度增加,阻碍气泡逸出,膜层表面粗糙、失光。因此,阳极和阴极电泳漆液的温度应分别控制在20~25℃和28~30℃之间。

pH值

溶液的pH值直接影响了漆液的稳定性和电导率,需严格控制使其波动不超过±0.1。一般,阳极和阴极电泳漆液的pH值应分别为7.5~8.5和5.8~6.7。

阳极电泳漆液pH值偏高,会引起树脂分解,进而导致漆液的稳定性下降。阴极电泳漆液pH值偏低,会导致库仑力和泳透率降低,加重管路的腐蚀;pH值偏高,则会降低漆液的稳定性。

电导率

电导率随漆液中杂质含量的增加而增大,增大的电导率不仅加剧了电解作用,使漆膜粗糙多孔,也降低了漆液电压、泳透率和稳定性。一般,阴极电泳漆的电导率为1000~2000μS/cm,阳极电泳漆的电导率则相对较高。

电极距离

电极与工件之间的距离越大,漆液的电阻越大。电极距离过小时,工件凸凹处会出现厚度不同的漆膜;距离过大时,沉积效率差,漆膜很薄甚至形不成漆膜。因此,电泳涂装的电极距离通常为150~800mm。