原理

铝挤压成型是一种关塑性加工工艺,该工艺是将铝合金坯料加热至350-500℃的软化状态后装入挤出机料筒,借助挤压力驱动坯料沿模具型腔流动并从模孔挤出,通过这种定向塑性变形获得特定断面形状、尺寸及力学性能的零件或半成品。

该过程中铝合金会一方面是塑性流动与截面重塑,坯料内部金属晶粒沿模具型腔方向发生定向移动,同时伴随晶粒拉长与重新排列;另一方面通过变形强化效应,材料的力学性能得到显著提升。为便于理解这一原理,可将其类比为”挤牙膏”过程——外力作用下材料沿特定通道塑形流出,最终形成预设形态。

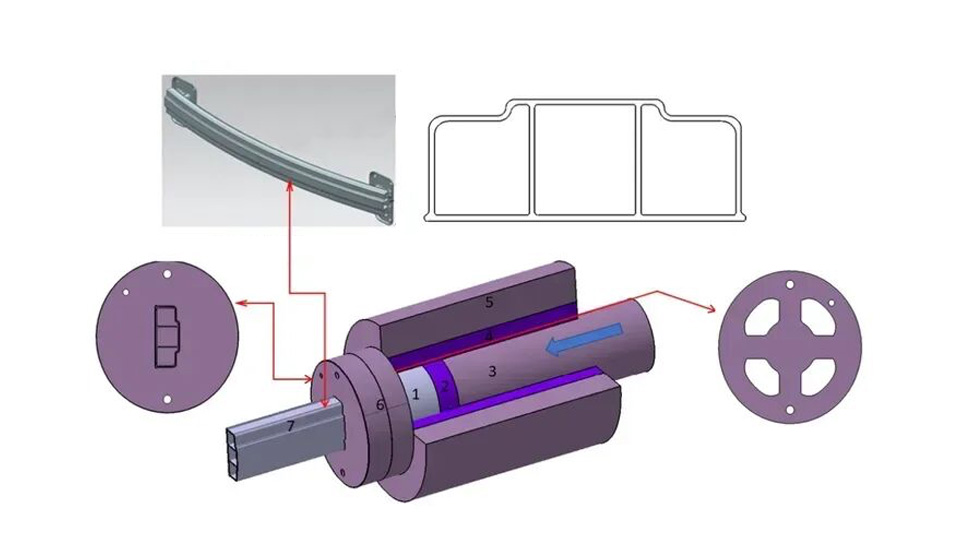

以铝合金汽车防撞梁等空心型材成型为例,其成型过程更具代表性:铝锭在挤压力作用下分流为多股金属流,经模具分流孔进入焊合室;在高温、高压及高真空的复合环境下,多股金属流实现有效焊合;最终通过模芯与模孔的间隙挤出成型,若需弯曲形态则可通过后续设备完成加工。

铝挤压模具

对于产品结构设计工程师而言,虽无需直接参与模具设计,但掌握挤压模具的基本结构及成型机理,是实现挤压件优化设计、降低模具成本及提升生产效率的关键前提。

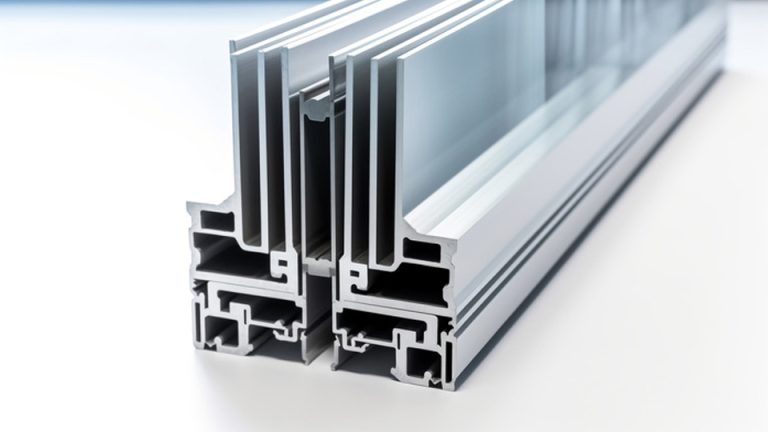

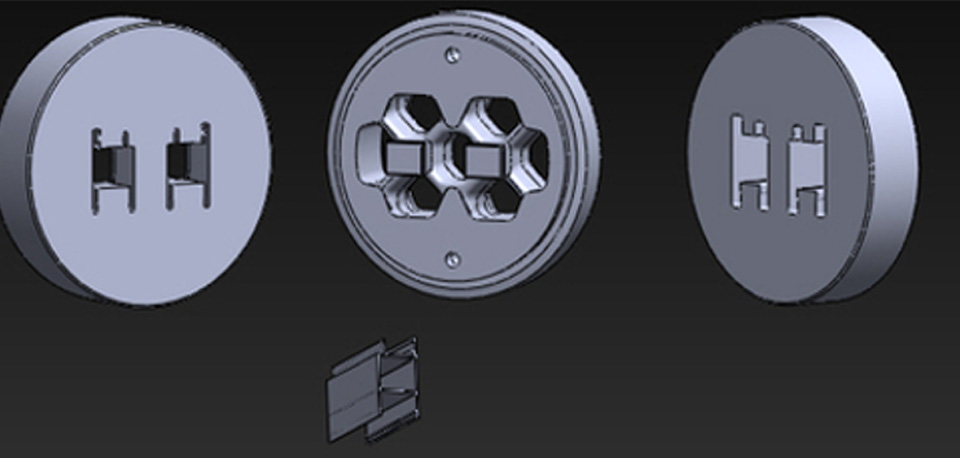

挤压模具通常为厚壁圆形钢盘结构,其核心功能区为一个或多个用于成型的轮廓开口。考虑到工作过程中需承受高温铝坯料的高压与高温作用,模具材料普遍选用H13模具钢,并经专业热处理以保障力学性能。需特别注意的是,尽管铝合金常温下质地较软,但将实心铝锭挤压通过薄壁多孔模具时,需施加极大压力方可实现成型。

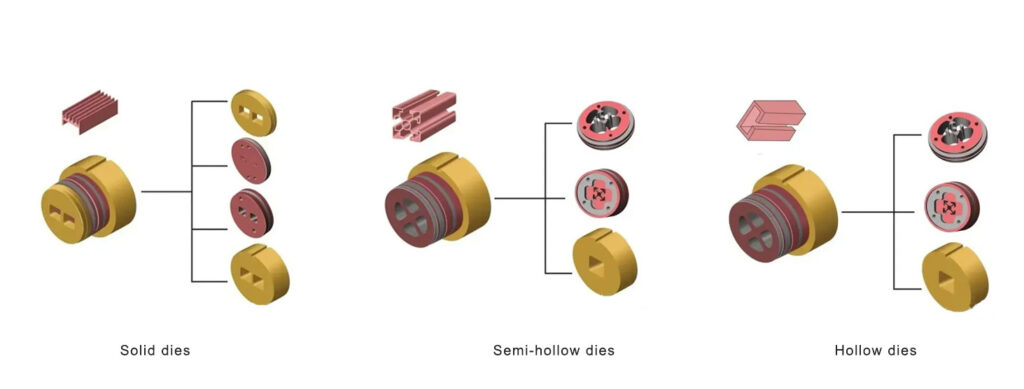

挤压模具的分类

根据挤压件截面形态的差异,挤压模具可分为三大类,其结构复杂度与成本呈递增趋势:其一为实心模具,适用于实心截面挤压件,结构最为简单;其二为半空心模具,用于成型半空心结构件,结构复杂度适中;其三为空心模具,针对空心型材成型,因需设置分流、焊合等复杂结构,其加工难度最大、易出现磨损断裂问题,相应成本也最高。

铝挤压常用材料

铝合金的挤压适应性与其成分密切相关,其中2XXX系列、6XXX系列及7XXX系列是应用最广泛的三大类挤压用铝合金,尤以6XXX系列因性价比优势占据主导地位。不同系列铝合金的性能特点决定了其应用场景的差异,具体如下:

- 5系铝合金:以5052为代表牌号,其核心优势为优异的耐腐蚀性能,但强度相对较低,因此适配低应力、高耐蚀的应用场景,在建筑行业应用较为广泛。

- 6系铝合金:牌号包括6061、6063、6005及6082等,因成分中含有Mg和Si元素,具备优良的挤出成型性能;经T6热处理后可获得适中强度,且成本可控,是目前新能源汽车领域主流的挤压用铝合金材料。

- 7系铝合金:以7075为典型牌号,其突出特点是极高的强度,但由于成型难度大(需更高挤压压力及精密模具配合),仅适用于对强度有严苛要求的关键零件,如汽车领域的高强度结构件。

铝挤压成型的优势

尺寸精度高

不同铝合金成型工艺的尺寸精度差异显著:高真空压铸结构件受铸件收缩及热处理变形影响,尺寸偏差通常可达1-3mm;而铝挤压工艺通过高精度模具加工及工艺优化,可实现更高的尺寸稳定性与可控性。对于汽车用铝挤压型材,其截面尺寸精度通常可控制在1mm以内,能够满足绝大多数汽车产品的精度要求,是一种成熟且具备竞争力的高精度成型工艺。

制造工序精简

铝挤压型材具备截面形态多样性与厚度设计高自由度的特点,使其毛坯可直接达到较高尺寸精度,从而实现两大优化:一是零件数量最小化,减少装配环节;二是制造工序最简化,从挤压毛坯到成品通常仅需经过切割、钻孔、冲孔、机械加工及弯曲等基础工序,若需调整力学性能可增设热处理环节,大幅缩短生产流程。

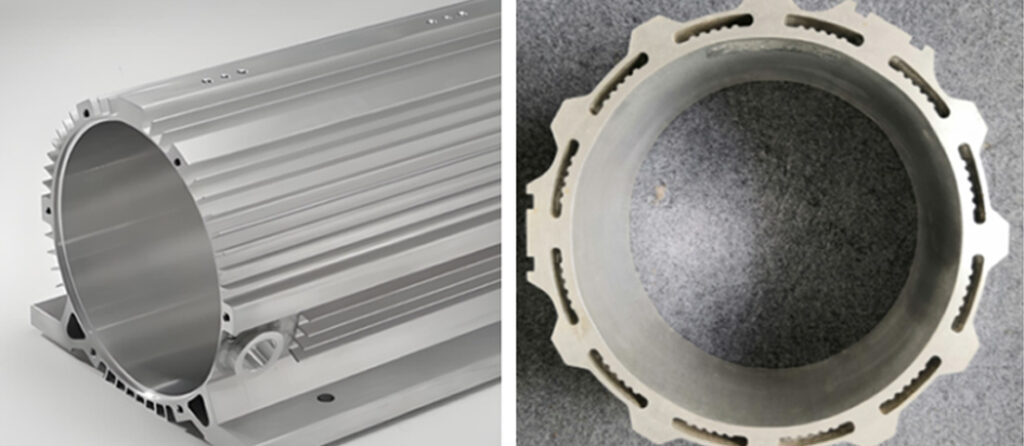

导热性与无缝特性

铝合金在单位重量导热性方面优于多数金属材料,使其成为汽车热管理系统的理想选材,如电驱动电桥控制器散热器、前端冷却模块及空调冷水管等。同时,铝挤压可直接成型空心管路结构,能有效降低液体泄漏风险,广泛应用于电机壳体冷却水路、水管接头及电池包水冷管路等场景。此外,无缝铝型材对电磁兼容性(EMC)要求较高的区域可发挥良好的屏蔽作用。

连接与装配便捷

铝型材具备多元连接适配性,焊接、搅拌摩擦焊、机械连接(含FDS、SPR)、胶接、嵌入及卡接等多种方式均适用于铝型材与其他材料零件的连接。在装配环节,通过螺栓实现与其他零件的固定,具备极高的灵活性与可靠性。

生产周期短

铝挤压成型在开发周期上具备显著优势,适配从小批量到大批量的全生产场景:简单铝挤压型材从开模到出件仅需1-2周;即使是电机壳体、门槛梁等截面复杂、尺寸较大的汽车用铝挤压件,开模周期也仅需4周左右。相比之下,铸造、冲压零件的开模周期通常为4-16周;3D打印等快速成型技术虽单件制作周期短,但成本高昂且难以满足大批量生产及高性能要求。

模具成本低

铝挤压模具的成本通常在数千元至数万元区间,而铸造、冲压模具的成本普遍高达数十万元至数百万元。对主机厂而言,采用铝挤压成型可大幅降低一次性设备投入,同时降低后期设计变更成本,提升设计灵活性。

铝挤压成型的关键工艺难点

- 模具设计与制造:复杂截面模具需精准计算金属流动速度,避免薄壁等区域因流速过快导致开裂,或因流速过慢造成填充不足;模具加工精度需达到±0.01mm,加工难度大且成本较高。

- 尺寸精度控制:材料热胀冷缩、挤出速度波动等因素易导致零件出现尺寸偏差,如直线度误差可能超过0.5mm/m,需通过拉伸矫直及后续加工进行修正。

- 表面质量保障:成型过程中易出现划痕、氧化皮残留、气泡等表面缺陷,需通过严格控制坯料表面质量及模具光洁度(Ra≤0.8μm)来提升表面品质。

- 大尺寸零件成型:对于新能源汽车电池包壳体等长度超2m的大尺寸零件,需配备≥5000吨的大吨位挤出机,且易因金属流动不均导致成型变形。

铝挤压零件的设计

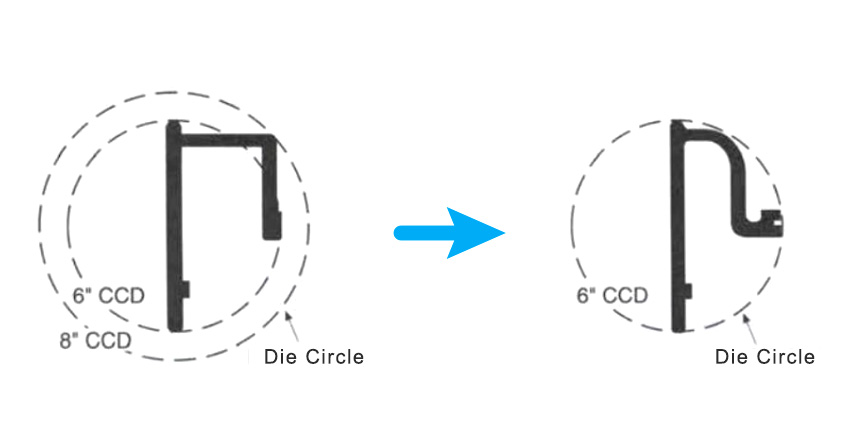

尺寸:聚焦最小包络直径(CCD)

挤压件的尺寸设计需以最小包络直径(CCD)为核心考量指标,通过结构优化降低CCD,提升成型可行性与经济性。实际设计中可参考典型的CCD降低优化案例,在满足使用要求的前提下尽量减小CCD数值。

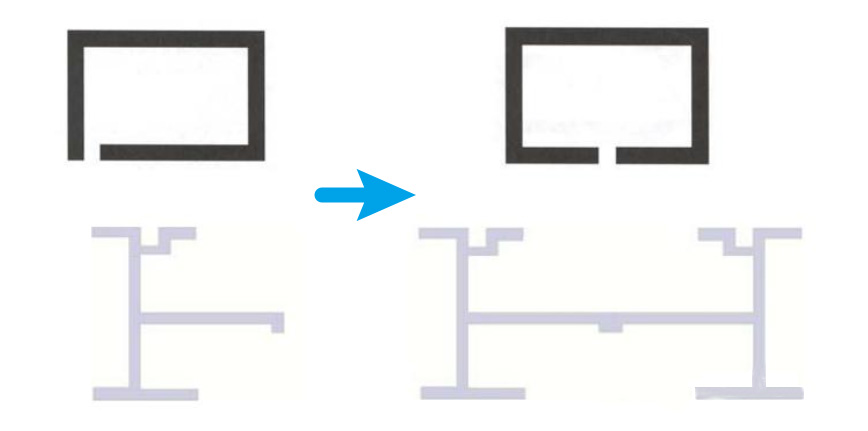

结构:优先对称结构

断面结构的对称性与简洁性直接影响挤压生产稳定性。非对称或不平衡的断面形态会显著增加挤压难度,易引发一系列质量问题,包括尺寸精度失控、平整度超标、零件中心翘曲等;同时还会降低生产效率,加速模具磨损,因此设计中应优先采用对称简洁的断面结构。

壁厚:适配材料与尺寸特性

挤压件壁厚设计需综合考量三大因素:材料特性、断面形状及外接圆直径(CCD)。不同成型形态对壁厚的要求存在差异,如管状结构与非管状结构的壁厚设计基准不同;总体趋势为随着CCD的增大,最适宜的壁厚尺寸需相应增加,以保障成型质量与结构强度。

公差:兼顾装配与性能

为避免挤出尺寸波动导致装配困难,铝挤压件与电池模组等配合零件的装配公差需不小于0.1mm。同时,零件厚度公差设计需充分考虑力学性能要求,预留合理的设计余量,确保产品性能满足使用需求。