拉削可以认为是刨削的进一步发展。它是利用多齿的拉刀,逐齿依次从零件上切下很薄的金属层,使表面达到较高的精度和较小的粗糙度。加工时若将刀具所受的拉力改为推力,则称为推削,所用刀具称为推刀。拉削用机床称为拉床,推削则多在压力机上进行。当拉削面积较大的平面时,为减少拉削力,可采用渐进式拉刀进行拉削。

拉削加工过程

在实际拉削工序开始之前,需要进行精心的准备。拉床上的夹具将工件牢固地固定到位。为了确保成品的精度,需要进行正确的校准。选择合适的拉刀至关重要。拉刀的形状和尺寸多种多样,选择合适的拉刀取决于所需的特性和工件的材质。拉刀被小心地引导穿过工件,每次移动都会去除材料。该操作通常一次完成。切削方式可以是线性的,也可以是旋转的,具体取决于所使用的拉削设备和拉刀的类型。拉削过程结束后,需要对工件进行彻底检查,以确保满足所有要求和公差。任何必要的修改都可以在此时进行。

拉削加工分类

用拉刀作为刀具的切削加工。当拉刀相对工件作直线移动时,工件的加工余量由拉刀上逐齿递增尺寸的刀齿依次切除。通常,一次工作行程即能加工成形,是一种高效率的精加工方法。但因拉刀结构复杂,制造成本高,且有一定的专用性,因此拉削主要用于成批大量生产。按加工表面特征不同,拉削分为内拉削和外拉削。

内拉削

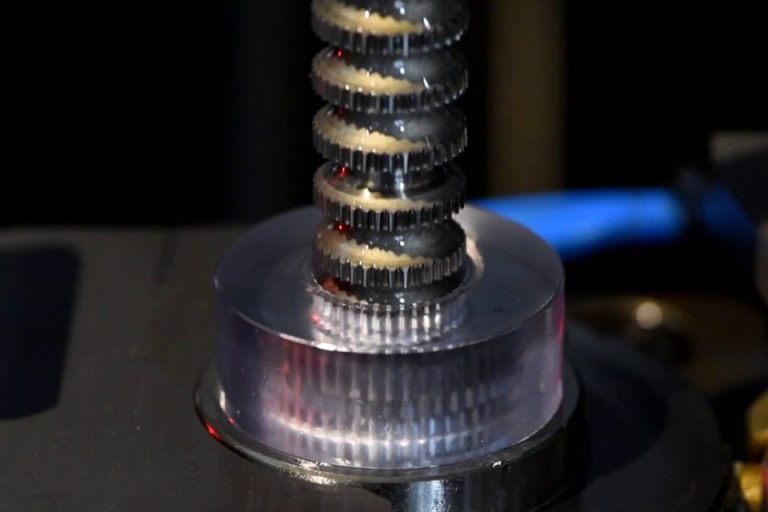

用来加工各种截面形状的通孔和孔内通槽,如圆孔、方孔、多边形孔、花键孔、键槽孔、内齿轮等。拉削前要有已加工孔,让拉刀能从中插入。拉削的孔径范围为8~125mm,孔深不超过孔径的5倍。特殊情况下,孔径范围可小到3毫米,大到400mm,孔深可达10m。

外拉削

用来加工非封闭形表面,如平面、成形面、沟槽、榫槽、叶片榫头和外齿轮等,特别适合于在大量生产中加工比较大的平面和复合型面。拉削型面的尺寸精度可达IT8~IT6,表面粗糙度为2.5~0.04μm。

拉削时,从工件上切除加工余量的顺序有:成形式、渐成式、轮切式和综合轮切式等。

- 成形式。加工精度高,表面粗糙度较小,但效率较低;拉刀长度较长,主要用于加工中小尺寸的圆孔和精度要求高的成形面。

- 渐成式。适用于粗拉削复杂的加工表面,如方孔、多边形孔和花键孔等,这种方式采用的拉刀制造较易,但加工表面质量较差。

- 轮切式。切削效率高,可减小拉刀长度,但加工表面质量差,主要用于加工尺寸较大、加工余量较多、精度要求较低的圆孔。

- 综合轮切式。用轮切法进行粗拉削,用成形法进行精拉削,兼有两者的优点,广泛用于圆孔拉削。

拉削的工艺特点

生产率高。拉削加工的切削速度一般并不高,但由于拉刀是多齿刀具,同时参与切削的刀齿数较多,同时参与切削的切削刃较长,并且在拉刀的一次工作行程中能够完成粗加工、半精加工和精加工,大大缩短了基本工艺时间和辅助时间。

加工精度高、表面粗糙度较小。拉刀有校准部分,其作用是校准尺寸,修光表面,并可作为精切齿的后备刀齿。校准刀齿的切削量很小,仅切去零件材料的弹性恢复量。另外,拉削的切削速度较低,目前,拉削过程比较平稳,无积屑瘤。

拉床结构和操作比较简单。拉削只有一个主运动,即拉刀的直线运动。进给运动是靠拉刀的后一个刀齿高出前一个刀齿来实现的,相邻刀齿的高出量称为齿升量。

拉刀成本高。由于拉刀的结构和形状复杂,精度和表面质量要求较高,故制造成本很高。但拉削时切削速度较低,刀具磨损较慢,刃磨一次可以加工数以千计的零件,加之一把拉刀又可以重磨多次,所以拉刀的寿命长。当加工零件的批量较大时,刀具的单件成本并不高。

拉削不能纠正孔的位置误差。不能拉削加工盲孔、深孔、阶梯孔及有障碍的外表面。

拉削的工艺缺点

不适合小批量生产。用于拉削的拉刀一般价格昂贵且制造时间长。它不适合小批量生产,要考虑成本和交货时间。

不擅长盲孔加工。拉刀的刀齿尺寸逐渐增大。需要一定的长度才能完成所需的形状,工件是通过拉刀穿过来加工成所需的形状,因此不适合盲孔加工。盲孔一般选择插齿刀或者推刀进行。

拉削的应用

虽然内拉刀属定尺寸刀具,每把内拉刀只能拉削一种尺寸和形状的内表面,但不同的内拉刀可以加工各种形状的通孔,例如圆孔、方孔、多边形孔、花键孔和内齿轮等。还可以加工多种形状的沟槽,例如键槽、T形槽、燕尾槽和涡轮盘上的榫槽等。外拉削可以加工平面、成形面、外齿轮和叶片的榫头等。

零件的预制孔不必精加工,零件也不必夹紧,只以零件端面作支承面,这就需要原孔轴线与端面间有垂直度要求。若孔的轴线与端面不垂直,应将零件端面贴在球形垫板上,这样在拉削力作用下,零件连同球形垫板能微量转动,使零件孔的轴线自动调整到与拉刀轴线一致的方向。

拉削加工主要适用于成批和大量生产,尤其适于在大量生产中加工比较大的复合型面,如发动机的汽缸体等。在单件、小批生产中,对于某些精度要求较高、形状特殊的成形表面,用其他方法加工很困难时,也有采用拉削加工的。

拉削加工注意事项

被切削材料的硬度

拉削适合的材料硬度为170~240 HB,一般材料较硬比软材加工表面质量高,因软材易于在拉刀刀齿棱带上发生熔敷,造成咬入划伤。但材料过硬拉刀易磨损,寿命也会变短。

底孔

圆拉刀的底孔大小由于对加工表面质量、拉刀寿命和加工精度等有巨大影响,因此必须正确良好地加工,否则会产生如下问题:底孔对安装基面(端面)必须垂直,否则拉刀会弯曲,不可能加工出高精度、高表面质量的孔;底孔小且弯的话,拉刀前导部不能进入;底孔过大,拉刀易单边接触偏心大;底孔中若有积屑瘤的脱落物或其他硬的异物存在,也是拉刀寿命减少的原因。

切削速度

切削速度影响拉削加工表面质量,加工精度与拉刀寿命,应考虑工件材料的被削性选定,非常要紧,拉削速度一般2~8 m/min。

被加工工件壁厚

拉削孔时工件壁厚大小对孔径、圆度的加工精度有微妙的影响,拉削时工件受径向力,由于弹性变形和塑性变形而膨胀,加工后弹性恢复(回弹)大致回复原状。加工时,变形量若过大,会有部分塑性变形残留,因此弹性回复随工件壁厚大小有很大的变化。